材質:TA2(Gr.2)、TA5(Gr.5) 、 TA10(Gr.12)

執行標準: GB/T 14845-2020、 ASTM B861、 DNVGL-ST-B203

瀏覽次數:

發布日期: 2025-04-21 20:23:41

全國熱線: 13991576236

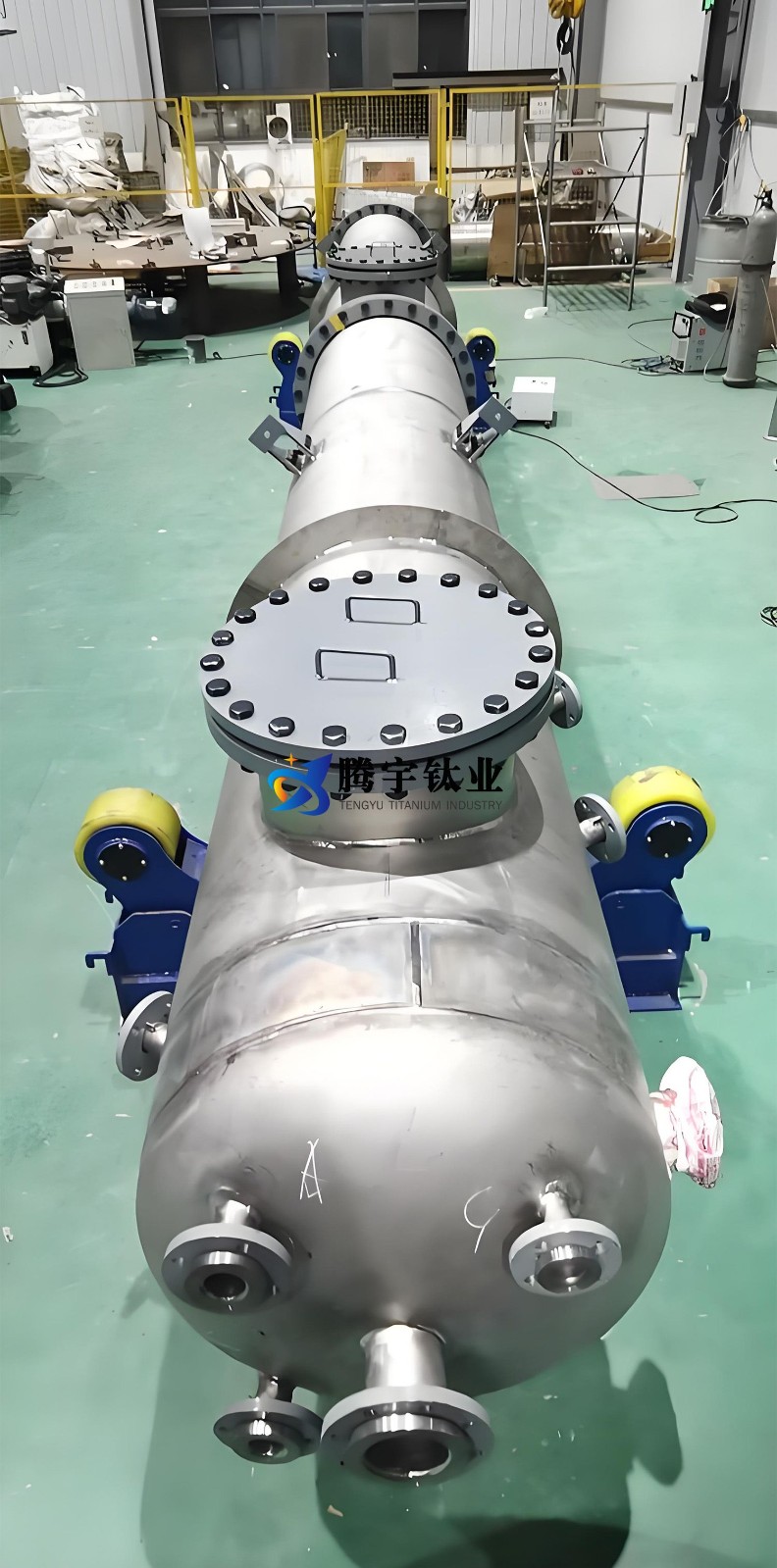

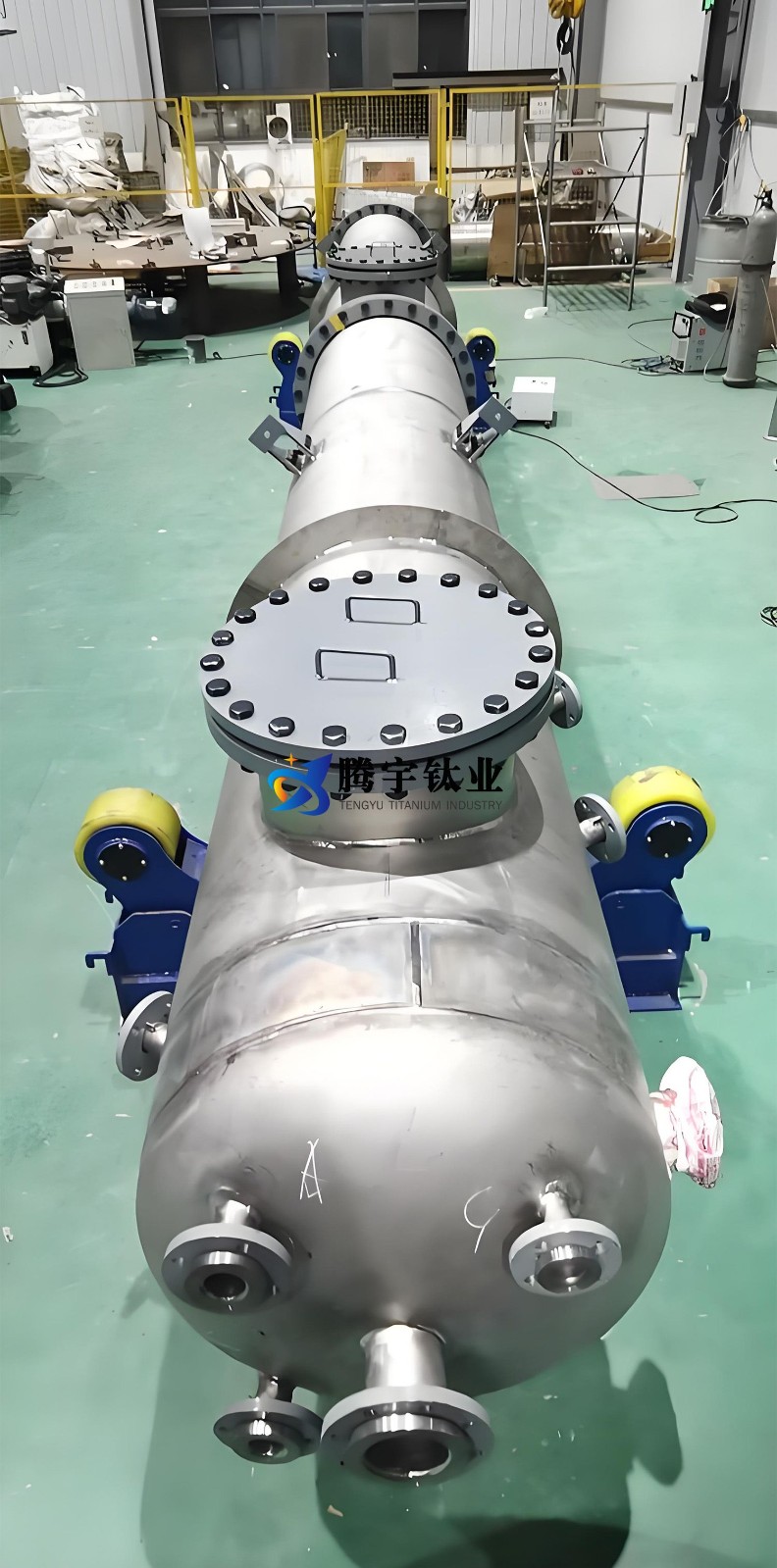

海洋工程與艦船用鈦換熱器是以鈦及鈦合金為核心材料制造的熱交換設備,專為海水、鹽霧等高腐蝕性海洋環境設計,用于艦船動力系統、海水淡化裝置及海洋油氣平臺的熱能傳導與回收。其性能優勢顯著:鈦材在海水中的鈍化膜可實現自修復,耐沖刷腐蝕性能遠超銅、不銹鋼等傳統材料,有效應對Cl?濃度超3.5%的嚴苛工況;輕量化特性(密度4.5g/cm3)降低艦船載荷,同時抗拉強度≥345MPa,滿足深海高壓管道的承壓需求;通過優化流道設計及納米涂層技術,可提升傳熱效率30%以上,并減少生物污垢附著。材質多采用高均質TA10鈦合金(Ti-0.3Mo-0.8Ni)或Gr.9鈦鈀合金,確保材料在焊接區與母材的耐蝕性一致。制造工藝結合精密激光焊接、管板液壓脹接及3D打印流道成型技術,通過固溶強化和時效處理提升構件抗疲勞強度,殼體采用爆炸成型工藝增強結構完整性。應用前景聚焦深海資源開發、遠洋艦船及沿海環保工程,尤其在液化天然氣(LNG)船低溫管路、核動力艦艇冷凝系統及海洋平臺余熱回收領域需求旺盛。選購需重點評估介質pH值、流速對鈦材腐蝕速率的影響,優先選擇通過NACE MR0175標準認證的產品,核查流道結構設計是否匹配系統壓降要求,并綜合對比涂層工藝(如微弧氧化)對設備全生命周期成本的優化效果。以下是騰宇鈦業關于海洋工程與艦船用鈦換熱器的詳細內容,按標題分表格呈現:

一、定義

| 項目 | 內容 |

| 定義 | 鈦換熱器是以鈦及鈦合金制造的傳熱設備,用于海洋工程與艦船中海水冷卻、熱管理系統等,適應高鹽霧、高壓及生物腐蝕的嚴苛環境。 |

二、常用材質名義及化學成分

| 材質牌號 | 國際對應牌號 | 化學成分(%) |

| TA2 | ASTM Gr.2 | Ti≥99.2,Fe≤0.30,C≤0.08,O≤0.25 |

| TA5(Ti-6Al-4V) | ASTM Gr.5 | Ti余量,Al 5.5-6.75,V 3.5-4.5,Fe≤0.40,O≤0.20 |

| TA10(Ti-0.3Mo-0.8Ni) | ASTM Gr.12 | Ti余量,Mo 0.2-0.4,Ni 0.6-0.9,Fe≤0.30,O≤0.25 |

三、物理性能

| 性能 | TA2(Gr.2) | TA5(Gr.5) | TA10(Gr.12) |

| 密度(g/cm3) | 4.51 | 4.43 | 4.51 |

| 熔點(℃) | 1668 | 1604-1660 | 1668 |

| 導熱系數(W/m·K) | 17-21 | 6.6-7.3 | 17-21 |

| 熱膨脹系數(10??/℃) | 8.6-9.5 | 8.6-9.4 | 8.6-9.5 |

四、機械性能

| 材質牌號 | 抗拉強度(MPa) | 屈服強度(MPa) | 延伸率(%) | 硬度(HV) |

| TA2(Gr.2) | 345-480 | 275-410 | 20-25 | 150-220 |

| TA5(Gr.5) | 895-1030 | 825-965 | 10-15 | 330-380 |

| TA10(Gr.12) | 480-620 | 380-520 | 18-22 | 200-250 |

五、耐腐蝕性能

| 介質環境 | TA2(Gr.2) | TA5(Gr.5) | TA10(Gr.12) |

| 海水/鹽霧 | 優(抗點蝕) | 良(需表面處理) | 優 |

| 海洋生物附著 | 優(抑制附著) | 中 | 優 |

| 高壓高溫海水(>80℃) | 良 | 中(易氧化) | 優(含Mo/Ni) |

| 含硫化物環境 | 良 | 差 | 優 |

六、國際牌號對應

| 中國(GB) | 美國(ASTM) | 日本(JIS) | 俄羅斯(GOST) |

| TA2 | Gr.2 | Class 2 | BT1-0 |

| TA5 | Gr.5 | Class 60 | BT6 |

| TA10 | Gr.12 | — | PT-7M |

七、加工注意事項

| 加工環節 | 注意事項 |

| 焊接 | 需惰性氣體保護(TIG/MIG),避免氯離子污染。 |

| 表面處理 | 陽極氧化或噴涂陶瓷涂層,增強抗生物附著性。 |

| 成型 | 熱成型溫度控制(TA5需800-950℃),避免裂紋。 |

| 裝配 | 與異種金屬接觸時需絕緣墊片,防止電偶腐蝕。 |

八、常見產品規格

| 類型 | 規格參數 |

| 管殼式換熱器 | 管徑Φ10-60mm,壁厚0.8-5mm,耐壓等級≤10MPa |

| 板式換熱器 | 單板面積0.5-5.0m2,波紋深度3-10mm,耐壓≤3MPa |

| 緊湊型微通道換熱器 | 流道寬度0.5-2mm,耐壓15MPa,適用于深海設備 |

九、制造工藝與工藝流程

| 工藝 | 流程步驟 |

| 材料預處理 | 鈦板材切割 → 酸洗(HF+HNO?混合液) |

| 成型 | 液壓脹管/沖壓 → 焊接組裝(自動化激光焊) |

| 防腐處理 | 微弧氧化或鍍鈀 → 涂層固化(300-400℃) |

| 檢驗 | 氣密性測試(氦檢漏) → 鹽霧試驗(ASTM B117) |

十、執行標準

| 標準類型 | 標準號 |

| 中國 | GB/T 14845-2020(船用鈦合金換熱管) |

| 美國 | ASTM B861(鈦及鈦合金無縫管) |

| 國際 | DNVGL-ST-B203(海洋工程用鈦設備) |

十一、核心應用領域與突破案例

| 領域 | 案例 |

| 深海鉆井平臺 | TA10換熱器在南海“深海一號”平臺實現20年免維護運行。 |

| 艦船動力系統 | 某型驅逐艦采用TA5微通道換熱器,冷卻效率提升40%,重量減輕30%。 |

| 極地破冰船 | TA2板式換熱器在-50℃環境下保持穩定,應用于俄羅斯北極科考船。 |

十二、先進制造工藝進展

| 工藝 | 描述 |

| 激光增材制造 | 一體化打印復雜流道換熱器,減少焊縫數量50%以上。 |

| 超高壓水射流切割 | 切割精度達±0.05mm,適用于薄壁鈦板(0.3mm)。 |

| 納米復合涂層 | 石墨烯-TiO?涂層降低流動阻力15%,抑菌率>99%。 |

十三、國內外產業化對比

| 對比項 | 國內 | 國外(歐美/日韓) |

| 技術 | 中端產品成熟,高端依賴進口 | 深海高壓(>50MPa)換熱器技術領先 |

| 成本 | 制造成本低,但成品率較低(約85%) | 自動化生產線成品率>95% |

| 市場規模 | 年需求增長率18%(海洋強國戰略驅動) | 成熟市場,年增6% |

十四、技術挑戰與前沿攻關

| 挑戰 | 攻關方向 |

| 深海高壓密封 | 開發鈦-陶瓷復合材料界面密封技術 |

| 生物污損防控 | 仿生微結構表面抑菌研究 |

| 極端溫度疲勞 | Ti-Al-Nb系低溫高韌合金開發 |

十五、趨勢展望

| 趨勢 | 內容 |

| 材料輕量化 | 蜂窩結構鈦合金換熱器,減重50%以上 |

| 智能化運維 | 集成傳感器實時監測腐蝕與熱效率 |

| 環保工藝 | 無氟酸洗技術替代傳統HF清洗 |

以上內容依據最新行業標準及技術文獻整理,數據截至2025年。

|

|

|

|

tengyuti.com

騰宇微信二維碼