鈦及鈦合金以其獨特的物理化學性質廣泛應用在航空航天、醫療、能源等多個領域[1-4]。規模化的金屬鈦生產方式為克勞爾法(鎂熱還原法)[5-7],即在真空容器內,利用金屬鎂還原四氯化鈦生成海綿鈦及副產物氯化鎂。海綿鈦能否被應用于航天、航空、航海等高端領域,取決于其化學成分、疏松度以及異物夾雜情況[8-9]。從海綿鈦的外觀可以直接判斷該爐次生產過程中是否出現異常情況,存在異常外觀的海綿鈦將無法應用于高端領域。

針對海綿鈦生產過程中出現的燒結、顏色異常等現象,可以從元素組成、微觀形貌等多角度分析原因。首先,根據GB/T4698.13—2017對異常海綿鈦的化學成分進行測定,同時借助掃描電子顯微鏡等對海綿鈦的微觀結構進行深入研究,分析海綿鈦異常外觀的形成原因并提出解決措施,以期提高海綿鈦產品質量和產量的穩定性。

1、異常外觀及原因分析

1.1燒結現象

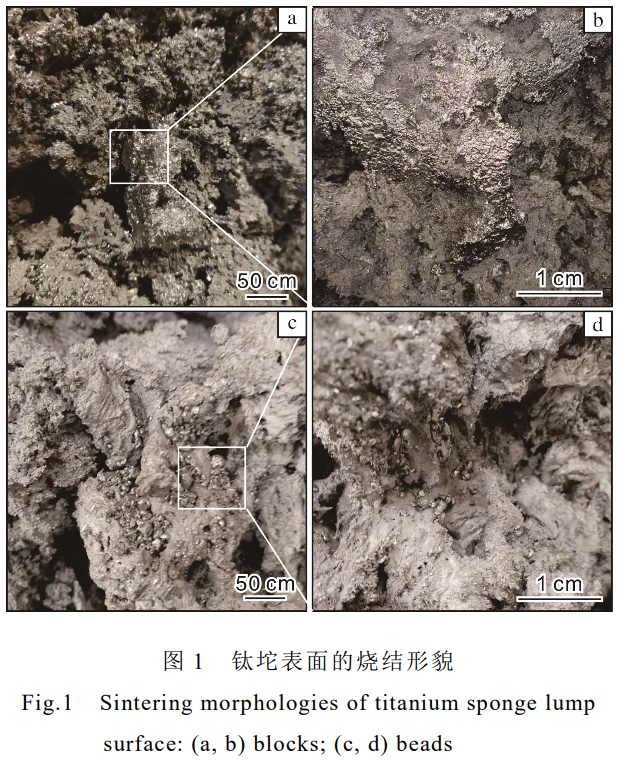

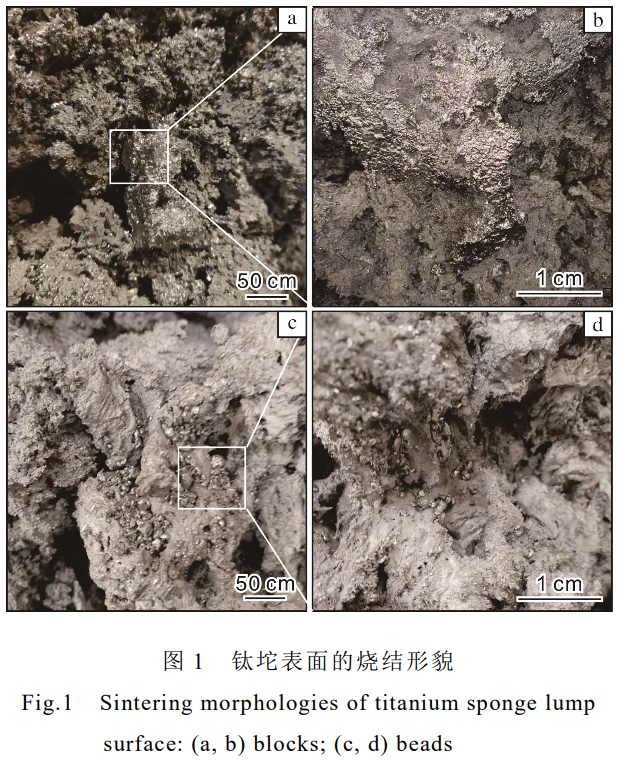

鈦坨表面燒結是一種常見的異常外觀,出現此現象的直接原因是還原過程中反應器內整體或局部溫度過高。如圖1所示,當鈦坨表面出現明顯異于正常灰色海綿鈦的、具有亮銀色金屬光澤的塊狀物(圖1a、1b)或珠狀物(圖1c、1d)時,即說明該爐海綿鈦在還原過程中溫度出現了異常。

影響反應爐內溫度的因素很多,包括加料速度、加料方式、反應液位條件、散熱系統等。

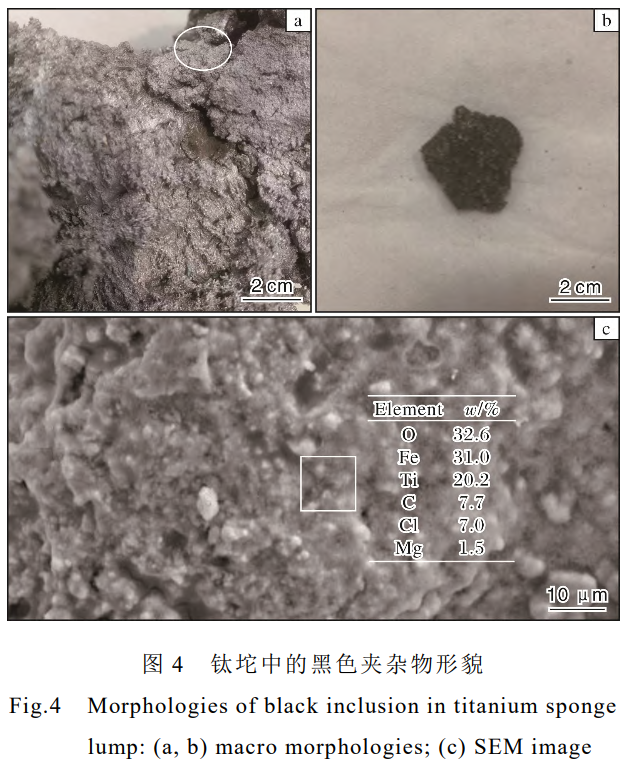

四氯化鈦和鎂的反應屬于自催化反應,反應式如式(1)所示。鎂熱還原過程中會釋放大量熱能,過快的加料速度和不合理的加料方式會導致爐內產生過多的反應熱,散熱系統無法及時排出多余的熱量,造成區域溫度過高,生成的固態金屬鈦在高溫下呈燒結結晶聚集體。同樣,反應液位過高時,還原反應帶會偏離散熱系統的散熱區域,導致爐內溫度過高。除此之外,還原反應的空間縮小,液態四氯化鈦來不及汽化就進入液鎂中,從而發生液-液反應。由于液-液反應沒有汽-液反應分布廣,散熱也較慢,也會導致出現燒結現象。

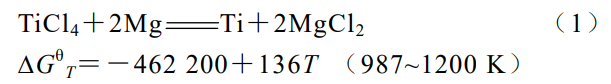

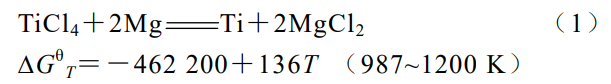

借助JSM-7800F型場發射掃描電子顯微鏡(FESEM,配有X射線能譜儀)對圖1b中燒結區域進行微觀分析,結果見圖2。從圖2可以觀察到,燒結區域存在疏松多孔和致密燒結2種不同形貌,其中A區域附近的海綿鈦仍保持疏松多孔結構,B區域附近的海綿鈦呈現燒結成團的現象,且存在較大的孔洞,表明疏松多孔的海綿鈦在高溫下由固相轉變為液相,并團聚在一起。借助能譜分析,圖2中A區域N元素的質量分數為12.4%,Ti元素的質量分數為87.6%,N元素可能來自于未清理干凈的反應器器壁;B區域Fe元素的質量分數為41.1%,Ti元素的質量分數為58.9%,Fe元素的存在可能是由于反應器中的Fe元素在高溫下向生成的海綿鈦內部擴散,從而形成Fe-Ti合金。無論是N元素含量偏高還是Fe-Ti合金的形成,都與溫度異常有關,出現該類問題的海綿鈦不能作為正常海綿鈦進行銷售。

在海綿鈦的實際生產中,為了控制反應速率和溫度,通常需要精確控制反應條件,包括鎂和四氯化鈦的比例、四氯化鈦的流量、反應器內的溫度和壓力等參數。此外,科學設計冷卻系統和反應容器也可以更安全地處理這一強放熱反應。

1.2異常顏色

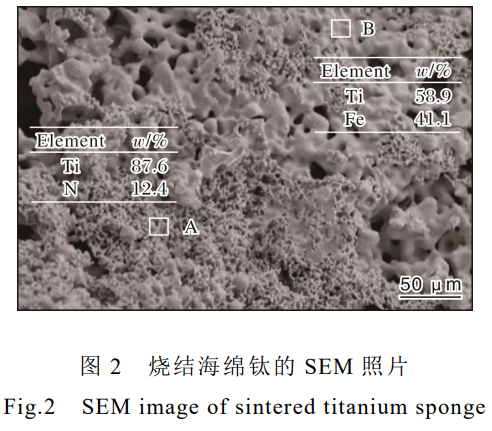

當鈦坨出現異常顏色時,可以根據顏色來判斷該爐產品在還原–蒸餾過程中出現的問題。除了上文提及的由燒結引起的亮銀色外,常見的異常顏色還有紅藍紫色、黑色、黃色。

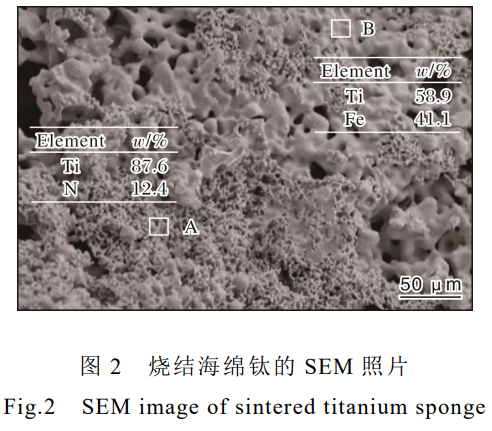

紅藍紫色經常一起出現,如圖3所示。在還原或蒸餾過程中,如果反應器內進入大量空氣,導致金屬鈦燃燒,則會產生各種顏色。利用機械設備從圖3中異常顏色區域取樣,采用ONH836氧氮氫分析儀測定O、N元素含量。結果表明,紅藍紫異色區域O元素含量明顯偏高,表明鈦與氧氣在高溫下發生了氧化反應,如式(2)所示。據相關研究,加熱溫度較低時,鈦表面的氧化膜近乎透明,溫度升高后,氧化鈦薄膜會慢慢增厚,并對光線產生干涉,當鈦在空氣中加熱1h后,純鈦表面氧化層的顏色按加熱溫度由低到高依次為淡黃色、黃色、普魯士藍、藍色、紫色、紅灰色、灰色[10]。

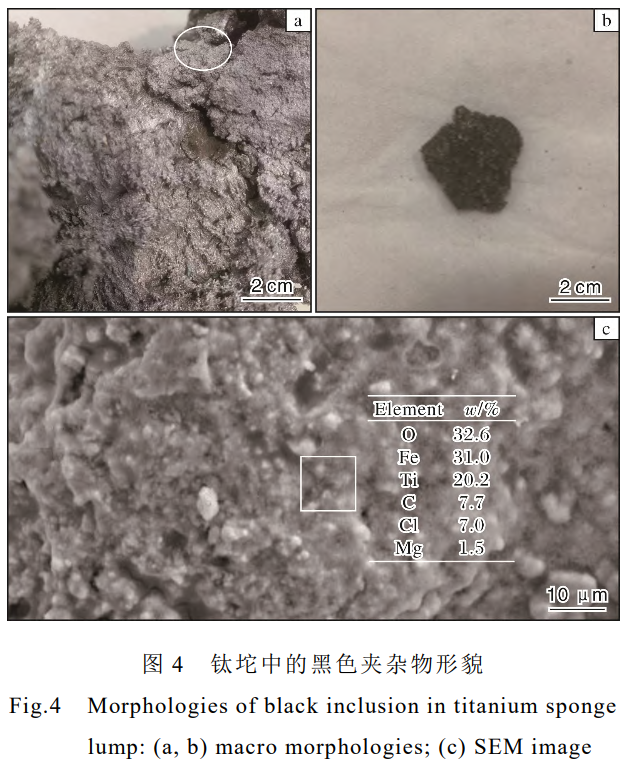

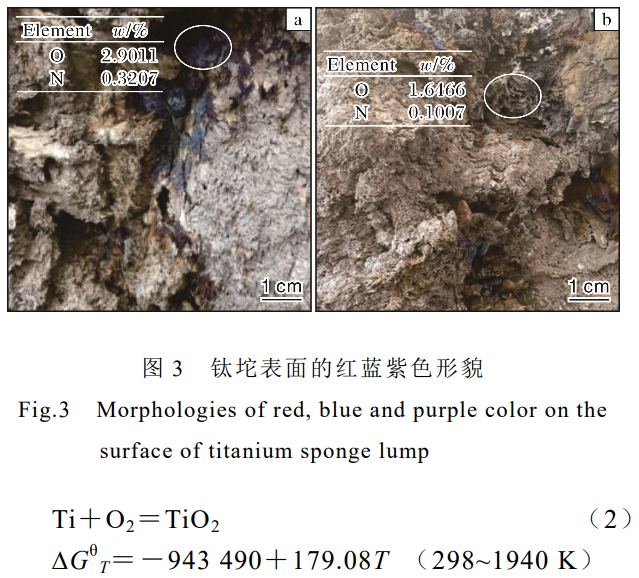

除此之外,鈦坨中還可能出現黑色夾雜物,如圖4a所示。借助機械設備將位于鈦坨中的黑色塊狀物(圖4b)剝離出來,利用掃描電鏡觀察其微觀形貌(圖4c),可以看出其與正常海綿鈦存在明顯差異。能譜分析結果表明,黑色夾雜物含有較高的Fe、O、C、Cl、Ti元素,說明該夾雜物屬于復雜的化合物集合體。

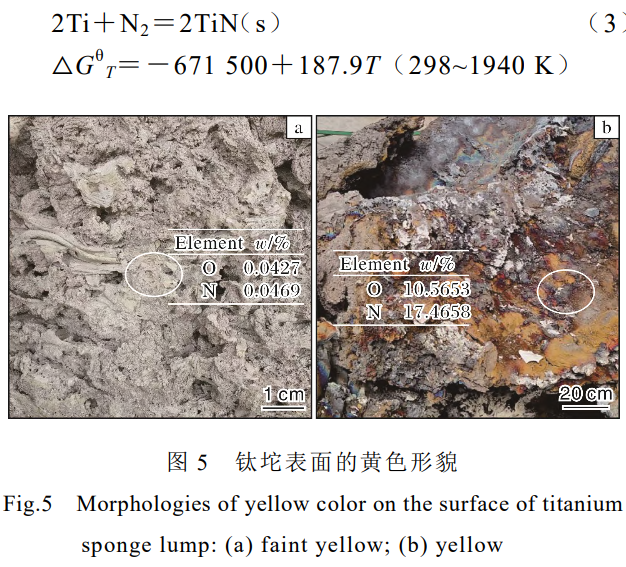

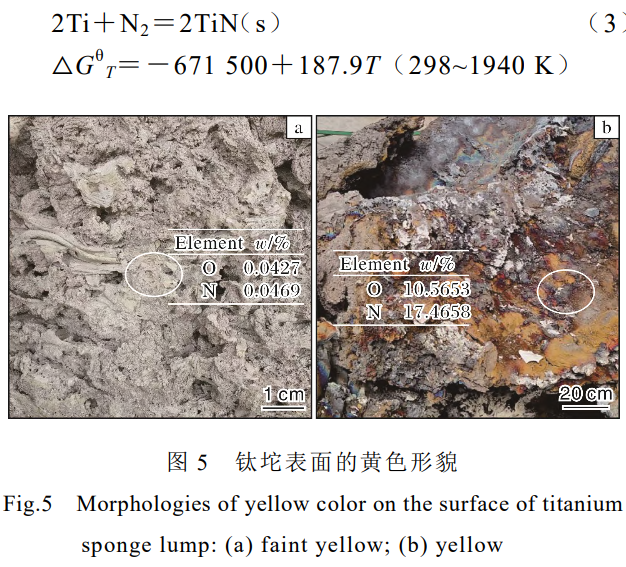

鈦坨發黃也是一種較為常見的異常現象,包括淡黃色(圖5a)與黃色(圖5b)兩類。其中,淡黃色是因為局部N元素含量偏高,而黃色或深黃色則是由于金屬鈦與N2發生反應生成氮化鈦,如式(3)所示。

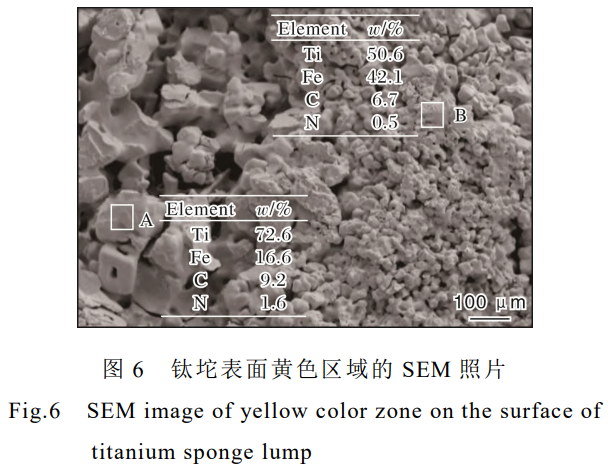

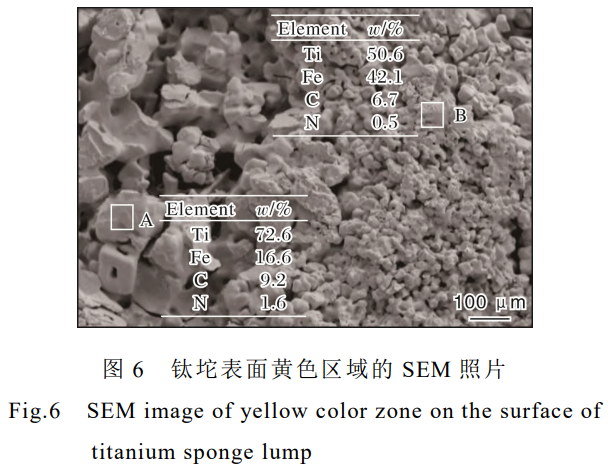

從圖5b中取樣,采用掃描電子顯微鏡進行微觀形貌觀察和能譜分析,結果見圖6。圖6中A區域N元素含量為1.6%,B區域N元素含量為0.5%;由于取樣部位靠近反應器器壁,A、B區域Fe元素含量均較高。不同的是A區域海綿鈦顆粒較大,呈現立體多孔狀結構,B區域顆粒偏小,為不規則球狀。結合該爐產品在生產過程中反應溫度偏高,可以推測B區域大量的小顆粒團聚燒結在一起形成了A區域的立體多孔狀顆粒。結合文獻[11]可以判定,取樣區域除含有Fe-Ti外,還含有一定量的TiN。

TiN密度低,一旦夾雜在海綿鈦中,鑄錠熔煉時會形成低密度夾雜。TiN密度與基體鈦相近,而熔點卻遠遠高于基體鈦,在鑄錠熔煉過程中難以被熔化,因而極易在合金材料中形成“脆點”,成為零部件的裂紋源。TiN經切割破碎后與正常海綿鈦產品形貌相似,一旦混入產品中,后續人工挑選與色選機挑選階段很難識別剔除。因此,凡是生產過程中出現負壓進氣現象的海綿鈦產品,均不能用于航空等高端領域。

任何異常顏色的出現都表明海綿鈦生產過程中存在問題,需要仔細調查分析,以確定引起這些變化的具體原因。嚴格的質量控制和工藝監測對于確保海綿鈦的一致性和高質量非常重要。

1.3夾灰

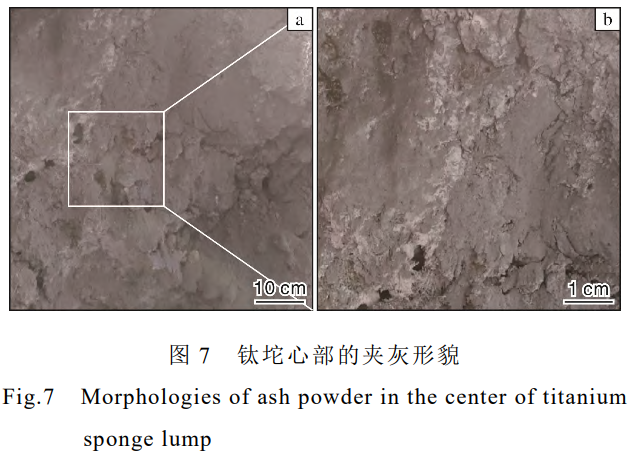

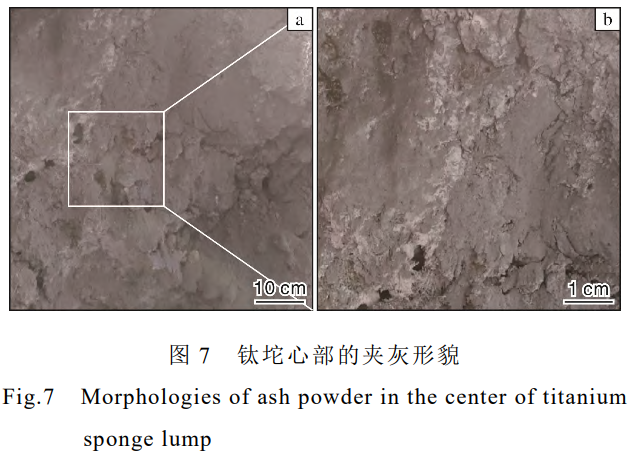

夾灰是一種比較罕見的異常現象,一般以灰色粉末狀形態出現在鈦坨心部或頂部。圖7所示為鈦坨心部存在的嚴重夾灰形貌,在切割過程中出現了大量的灰粉。

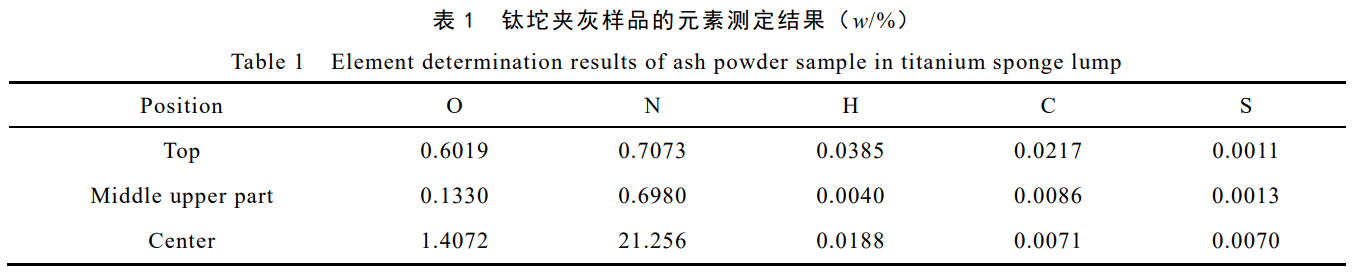

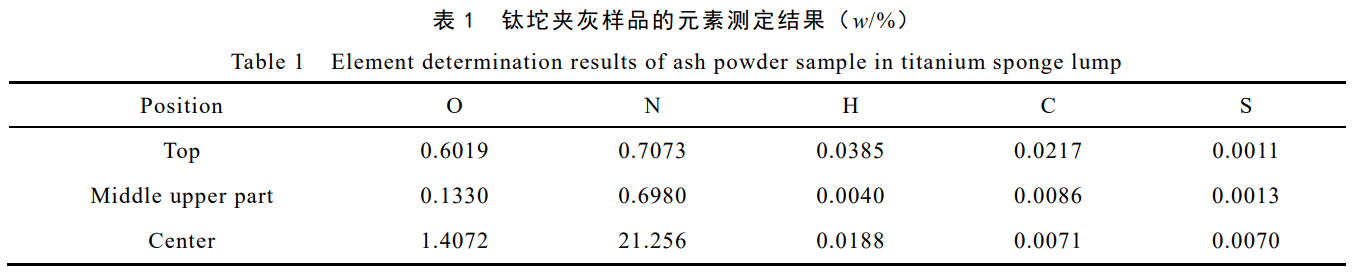

采用CS744碳硫分析儀對鈦坨頂部、中上部和心部的灰粉進行元素分析,結果見表1。從表1可以發現,O、N元素含量明顯偏高,尤其是心部的夾灰樣品,O元素含量為0A級海綿鈦的28倍,N元素含量為0A級海綿鈦的2125倍,表明夾灰現象與大量進氣有關。

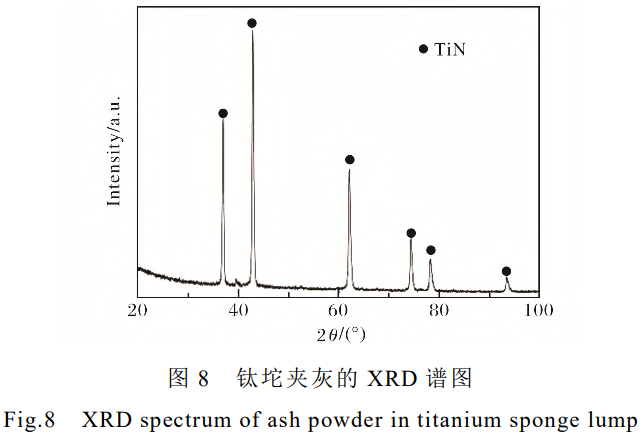

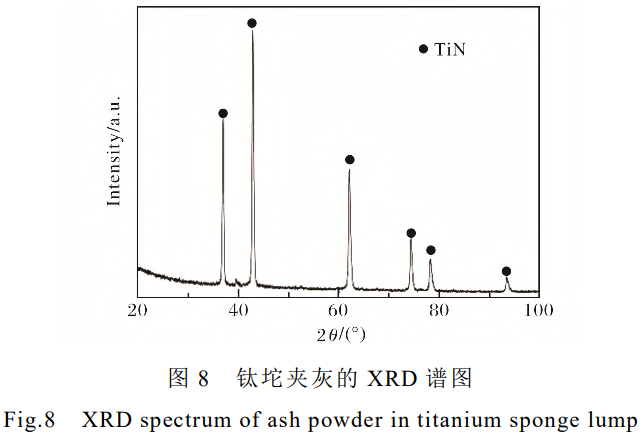

借助X射線衍射儀對鈦坨夾灰進行物相分析,結果見圖8。從圖8可知,灰色粉末為氮化鈦,進一步證明夾灰現象的出現與還原過程中的進氣有關。

1.4異物

高端應用領域對海綿鈦的異物防控有著嚴格的要求。海綿鈦生產過程中可能出現的異物種類很多,常見的有雜質金屬物和非金屬物、未蒸餾干凈的氯化鎂和鎂等,如圖9所示。大部分的異物可以在后續的清掃、破碎、篩分等環節挑出,部分異物(如密封墊碎塊)會在切割破碎階段被粉碎,進入到最終產品內,嚴重影響成品質量。

異物的出現除了增加后續的挑揀工作量外,對海綿鈦的質量也有著嚴重的影響。鋼筋會提高該爐產品局部Fe元素甚至整體Fe元素的含量;殘留的氯化鎂則會導致該爐產品的Cl元素含量超標;密封墊碎片的出現則預示著生產過程中反應器的密封性出現問題,會影響該爐產品的O、N元素含量。

海綿鈦生產涉及多個工藝環節,從原料準備到最終產品的應用都需要嚴格把控質量,以確保最終產品的質量和性能符合要求。

1.5坨體歪斜

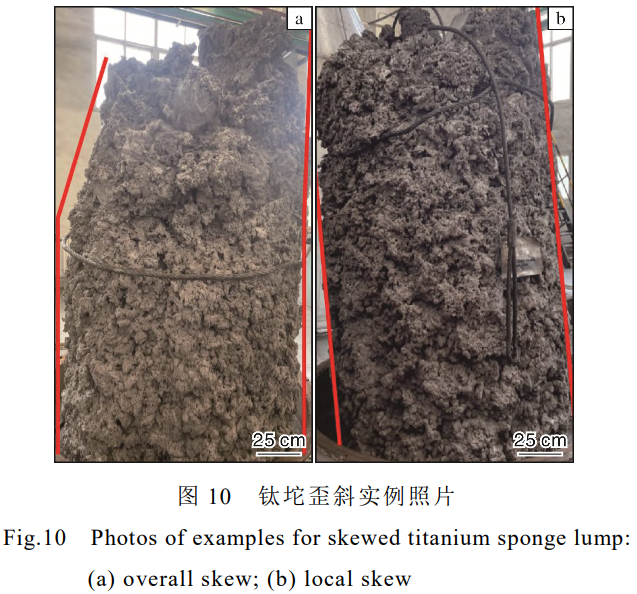

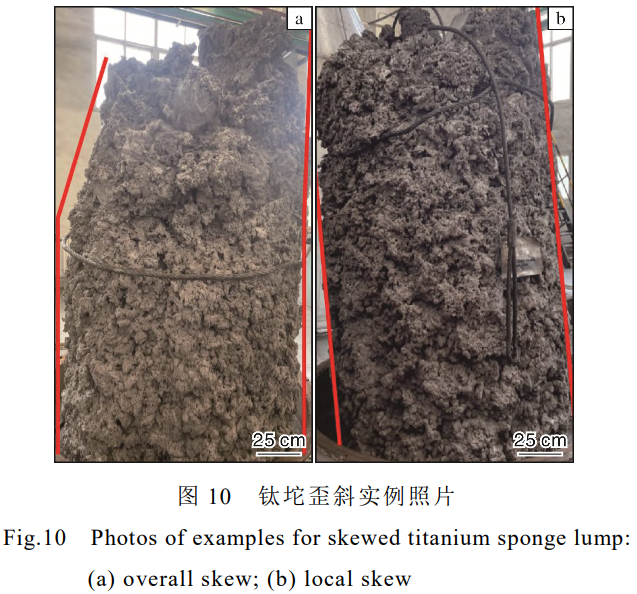

海綿鈦在還原以及蒸餾階段會因為自重等因素產生壓縮,正常的鈦坨應該具備周身勻稱、頂部平整、整體較為疏松的特點。當還原過程中加料出現異常情況時,例如多管加料中部分加料管出現長時間堵塞,就會導致鈦坨整體出現歪斜(圖10a)或局部歪斜(圖10b)。除此之外,當反應器內底部的篩板放置歪斜時,同樣也會導致坨體歪斜。

桶裝密度是評判海綿鈦品級的重要指標之一。坨體歪斜不僅嚴重影響海綿鈦坨底部歪斜部分的桶裝密度,還會造成鈦坨取料率(1級品以上海綿鈦)下降。

2、解決措施

針對上述海綿鈦生產過程中出現的異常外觀以及形成原因分析,提出相應的預防及改善措施,總結如下:

(1)控制還原–蒸餾溫度。鈦坨表面燒結以及坨身表面殘留氯化鎂等,都是由還原–蒸餾過程中溫度異常所導致的。反應爐作為一個密閉容器,溫度測量存在無法避免的誤差,需要通過間接手段控制爐內溫度。

針對還原階段,通過控制四氯化鈦的加入速度以及反應區域的高度,配合強制通風的散熱系統,將反應器內的反應生成熱量與反應器外的溫度散失熱量控制在動態平衡階段,以保證溫度場的穩定。蒸餾階段的熱量來自反應爐加熱系統,溫度的穩定控制不僅需要保證加熱元件穩定工作,同時還需要配合真實有效的溫度測量手段。

(2)防止空氣進入反應器內。大部分鈦坨的產品異常與生產過程中的負壓進氣有關,如何防止進氣需要從2方面著手,即保持反應器密封性與維持惰性氛圍。

反應器上存在加料、測壓、充氬等管道系統,這些系統的密封性取決于法蘭和密封墊的配合情況,需要根據密封位置來選擇合適的密封墊,如耐高溫、耐腐蝕、可重復利用等。

還原–蒸餾過程中不可避免地存在打開反應器的操作,此時就需要利用惰性氣體來維持反應器內的惰性氛圍,通常選擇氬氣作為氣氛控制介質,根據打開孔的大小和打開時間制定合適的氬氣流量。

(3)防止異物掉入反應器內。為了防止異物掉入,需要做好相應的工裝設備,例如采用一體成型的鋼釬,減少焊接部位,定期檢查更換;更換石墨墊時要做好管口的臨時堵塞等。(4)坨體歪斜的主要原因為篩板不平整以及多管加料料速不均衡。篩板結構的優化以及定期報廢制度的建立與嚴格執行能夠有效保證鈦坨底部的平整;采用多管加料的加料方式時,必須實時監控多管料速,使其保持均衡,避免加料管出現堵塞問題。

3、結語

(1)海綿鈦坨異常外觀的預防是確保最終產品質量和性能的關鍵。通過嚴格的工藝控制、有效的防范措施和定期的質量管控,可以降低異常鈦坨出現的概率,提高海綿鈦質量、產量的穩定性。

(2)除了建立完善的質量管理體系,定期對海綿鈦的生產過程和設備工裝進行檢測,確保及時發現并解決潛在問題之外,還需要持續進行技術改進和創新,探索新的海綿鈦制備方法和工藝,以提高生產效率和產品質量。

參考文獻References

[1] 朱知壽. 我國航空用鈦合金技術研究現狀及發展[J]. 航 空材料學報, 2014, 34(4): 44-50.

[2] Zhao Y Q, Wu C, Wang H. Advance in relationship between tensile strength and toughness for 1200 MPa high strength and high toughness Ti-alloy with damage tolerance[J]. Rare Metal Materials and Engineering, 2022, 51(12): 4389-4397.

[3] 王向東, 郝斌, 逯福生, 等. 鈦的基本性質、應用及我國 鈦工業概況[J]. 鈦工業進展, 2004, 21(1):6-10.

[4] 安仲生, 陳巖, 趙巍. 2022 年中國鈦工業發展報告[J].鈦工業進展, 2023, 40(2): 40-48.

[5] Kotaro N, Takahiro I, Nobuo N, et al. Titanium sponge production method by Kroll process at OTC[J]. Materials Transactions, 2017, 58(3): 319-321.

[6] Wang W, Wu F, Yu Q, et al.Interfacial liquid-vapor phase change and entropy generation in pool boiling experiment for titanium tetrachloride[J]. Journal of Thermal Analysis and Calorimetry, 2018, 133: 1571-1578.

[7] Wang W H, Wu F Z, Jin H X. Enhancement and performance evaluation for heat transfer of air cooling zone for reduction system of sponge titanium[J]. Heat and Mass Transfer, 2017, 53(2):465-473.

[8] 蔡建明, 馬濟民, 黃旭, 等. 高溫鈦合金中雜質元素 Fe的擴散行為及其對蠕變抗力的損害作用[J]. 材料工程, 2009(8): 84-88.

[9] Taninouchi Y-K, Nose K, Okabe T, et al. Dissolution behavior of iron and steel materials in liquid magnesium[J]. Metallurgical and Materials Transactions B, 2018, 49(6): 3432-3443.

[10] 張源, 張愛荔, 李惠娟. TC4 鈦合金的表面氧化及其對 疲勞性能的影響[J]. 鈦工業進展, 2010, 27(1): 25-27.

[11] Lin L, Starostin S A, Wang Q, et a1. An atmospheric pressure microplasma process for continuous synthesis of titanium nitride nanoparrticles[J]. Chemical Engineering Joumal, 2017,321: 447- 457.

相關鏈接