引言

鉛冷快堆(LFR)是第四代核能國際論壇(GIF)確立的6種第四代反應堆之一[1]。螺旋盤管型直流蒸汽發生器結構緊湊,換熱能力強,因此國際上一些鉛冷快堆選擇其作為主換熱器[2-3]。流致振動現象廣泛存在于蒸汽發生器中,從而導致微動磨損現象出現,嚴重時將導致蒸汽發生器傳熱管破裂事故,威脅反應堆安全[4]。國內外對蒸汽發生器傳熱管的流致振動問題越發關注,一些學者針對螺旋盤管管束開展流致振動實驗與數值研究[5-6],研究發現增加上下游管束將增加振動頻率,但是會導致振動響應相對減少。Jung等人[7-8]研究了曲率管面內與面外的振動特性,發現了面外方向上出現了倍頻現象,同時不穩定區域的大小也會隨流速的增大而增大。管內流動所產生的振動多為較高頻率的微動,這類振動更易誘發微動磨損[9-10]。因此,很多學者針對螺旋盤管內流致振動開展了一系列研究。Tang等[11]建立了彎曲微管的振動理論模型,該模型同時考慮面內與面外的振動,并基于拉格朗日非線性軸向應變來獲得管內流體流動所產生的靜變形。

Ibrahim[12]認為管內流致振動的本質上是由于慣性力、彈性力以及離心力相互作用導致的。目前針對螺旋盤管內流致振動相關研究主要關注盤管的振動響應特征,而管內流體流動狀態對振動響應間的內在聯系尚未厘清,無法提出更具普適性的振動機制。因此亟需開展相關研究,探究管內流體流動狀態對振動響應的影響機制。本研究基于激光多普勒測量技術,開展螺旋盤管內單相流致振動實驗,獲得振動響應實驗數據,結合模態分析,探究沿面內及面外的振動響應特性,明晰了影響螺旋盤管振動響應的關鍵因素,揭示了管內流體對振動響應的影響機制。本實驗可為螺旋盤管內流致振動研究提供參考,并可為后續管內兩相流致振動研究提供支撐。

1、實驗方法

1.1實驗回路

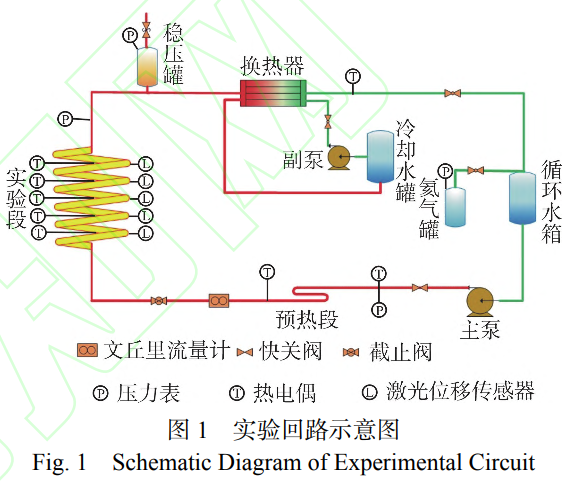

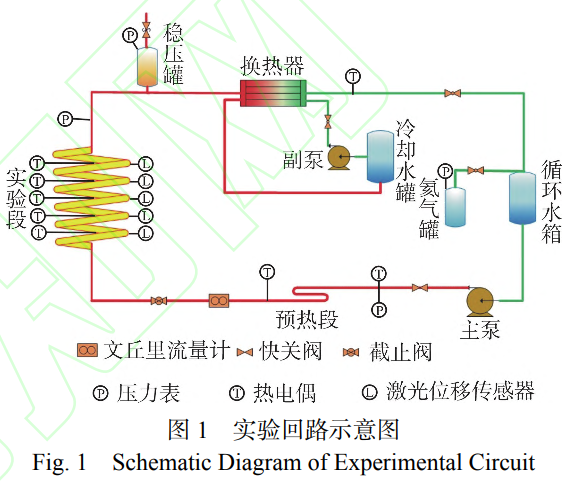

實驗回路示意圖,如圖1所示。實驗回路由一次側實驗回路與二次側實驗回路組成。一次測實驗回路由主泵、預熱段、實驗段及管殼式換熱器等主要部件組成。二次側實驗回路由冷卻水箱、冷卻水主泵及冷卻塔組成,為一次側實驗回路提供熱阱。實驗工質為去離子水,實驗中,去離子水由主泵流出經預熱段進入實驗段,然后流入管殼式換熱器,最后流回主泵,形成閉式循環。實驗中,主泵產生的熱量會使得回路中去離子水溫度上升,改變去離子水粘度從而影響實驗結果,因此需要經由管殼式換熱器帶走額外熱量,確保實驗過程中去離子水溫度穩定。此外,主泵運行時會產生振動,影響實驗段振動響應特性。基于前期實驗經驗,實驗段與實驗回路間使用金屬軟管連接,以避免主泵遠場激勵的影響。

1.2實驗本體

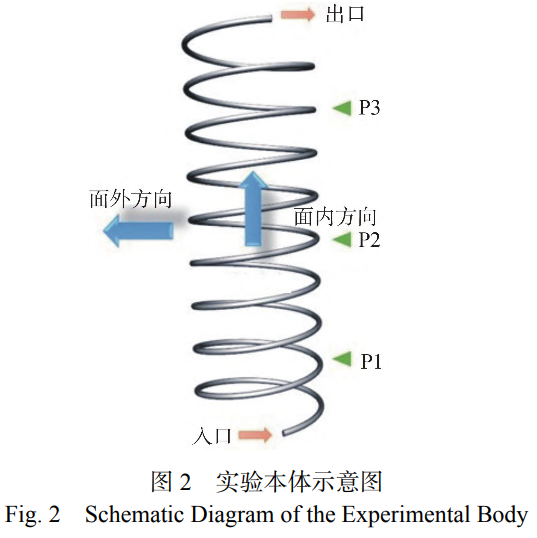

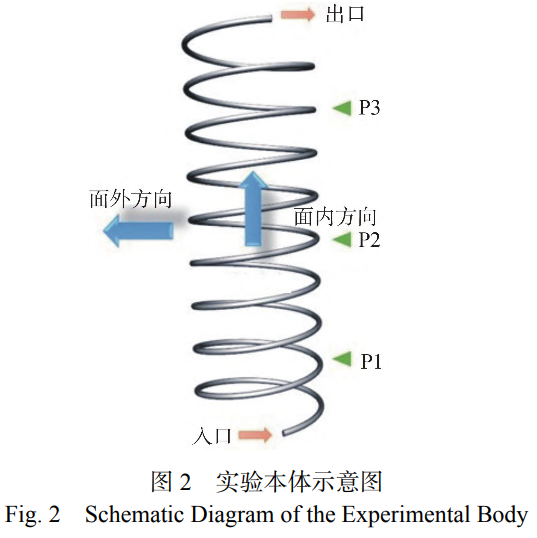

實驗本體示意圖,如圖2所示。實驗本體主要參數如表1所示。實驗本體材質為316L不銹鋼,螺旋直徑與管道直徑比為22.5,螺距為100mm,高度為900mm。實驗本體兩端布置約束裝置,以線面接觸的方式進行固定約束。

1.3測量方法

1.3.1測量儀器 實驗本體入口布置有文丘里流量計,用于測量入口流量,誤差為±0.067%。實驗本體進出口裝有T型鎧裝熱電偶,用于測量實驗本體進出口流體溫度,精度為I級精度。實驗本體振動響應特性由激光位移傳感器測量得到,該儀器基于激光多普勒效應測量物體振動,位移分辨率為1.28nm,位移重復精度為1nm,最大速度量程為4500mm/s,采集頻率最大可達2.5MHz。

1.3.2數據處理方法 振動位移實驗結果用均方根(RMS)方法處理。本實驗基于傅里葉變換將時域信號變換為頻域信號。

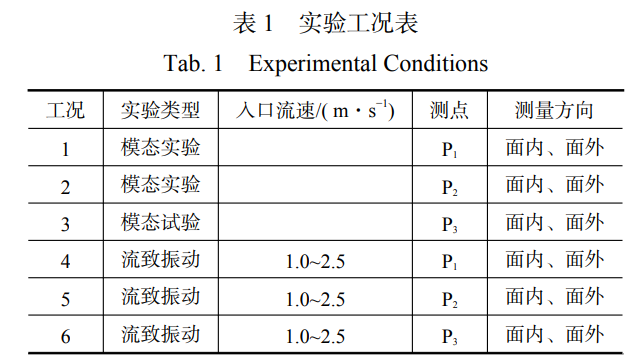

1.4實驗工況

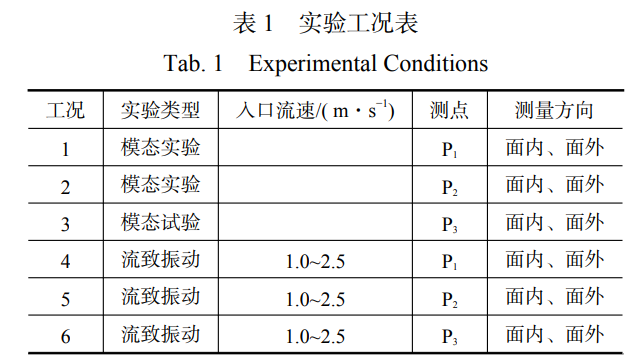

本研究開展實驗研究包括模態實驗與流致振動實驗,其中模態實驗基于力錘敲擊法開展,流致振動實驗旨在探究不同入口流速對螺旋盤管振動響應的影響。測點P1高度為200mm、測點P2高度為500mm、測點P3高度為800mm。實驗工況表見表1。

2、實驗結果與分析

2.1模態分析

螺旋盤管的特殊結構導致其面內固有頻率與面外固有頻率存在差異,影響振動特性。通過開展模態實驗,獲得螺旋盤管面內與面外固有頻率,結合靜力學分析厘清質量效應對振動特性的影響規律,從而為管內單相流致振動響應分析提供參考。螺旋盤管各測點處面內方向固有頻率均為8.7Hz,各測點處面外方向固有頻率均為8.2Hz。本實驗所用螺旋盤管剛度結構對稱,因此各層盤管固有頻率相同。由于螺旋盤管沿面內、面外方向剛度不同,因此沿面內、面外方向存在不同固有頻率。為進一步明晰螺旋盤管振動特性,需要結合靜力學分析探究質量效應對固有頻率的影響。根據力學分析,可將單層盤管在面外方向上簡化為等效具有等效質量自由振動彈簧系統,其固有頻率表達式為:

式中,ωn為系統固有頻率:k為系統剛度;m為系統質量。由表達式可知在面內向上固有頻率僅與自身質量與剛度有關。在面內方向上,需將單層盤管簡化為并聯彈簧系統,同時還需考慮重力所致靜變形的影響,受重力影響的并聯彈簧系統靜變形為:

式中,δst為系統靜態變形量;k1和k2為并聯彈簧剛度;g為重力加速度。結合運動方程推導可得并聯彈簧系統固有頻率表達式:

由式(5)可知,在螺旋盤管面內方向上固有頻率受靜變形影響,這意味每層盤管面內方向的振動特性不僅受自身重力影響還會受相鄰盤管推力與拉力影響。

2.2單相流致振動實驗

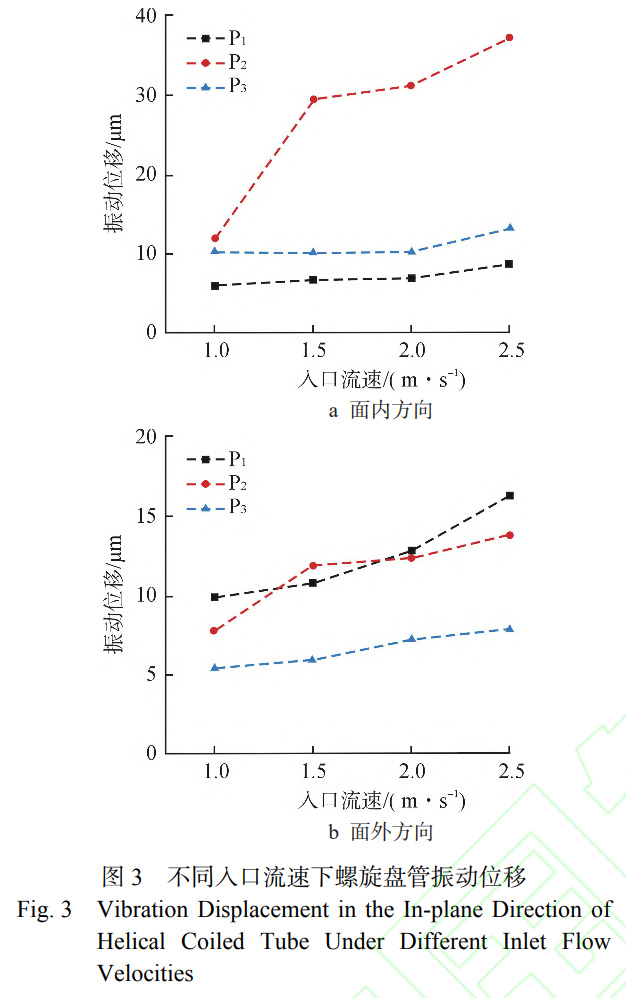

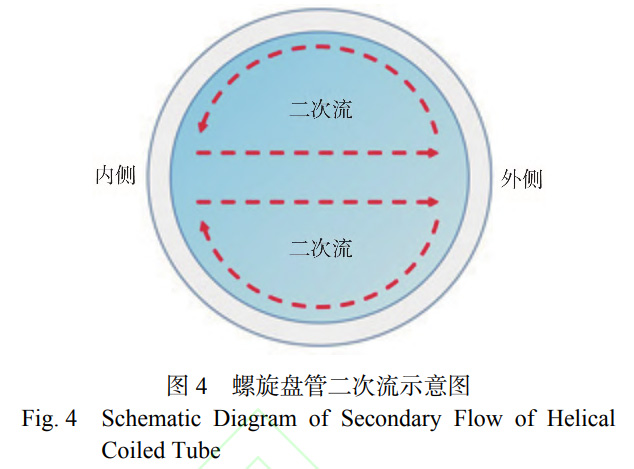

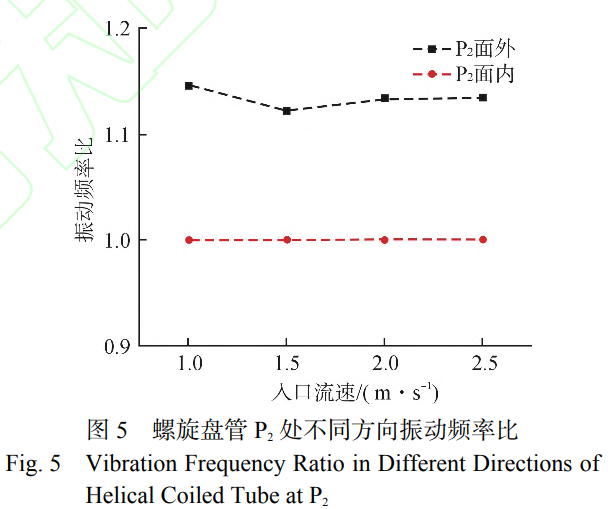

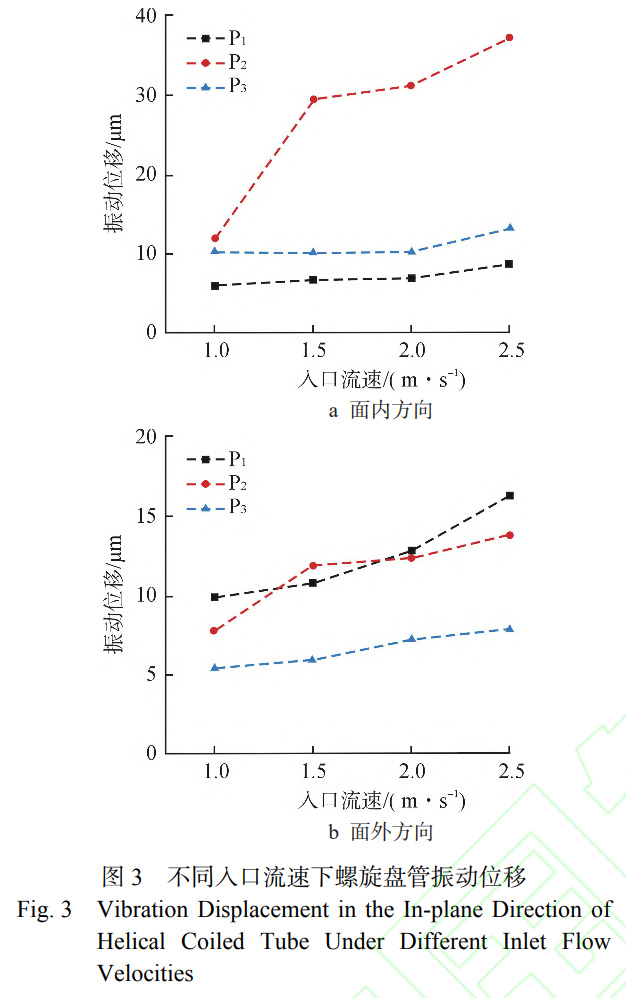

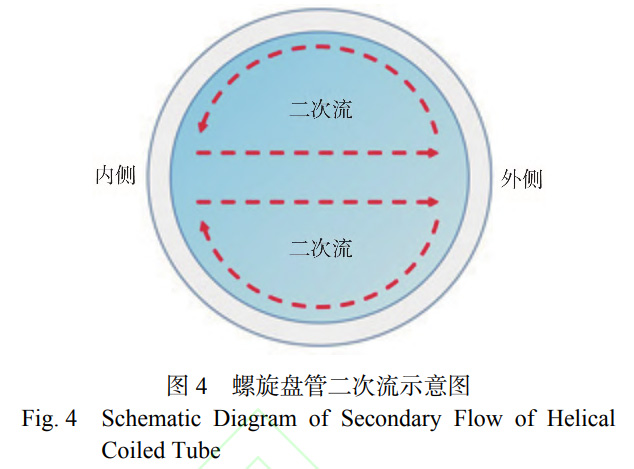

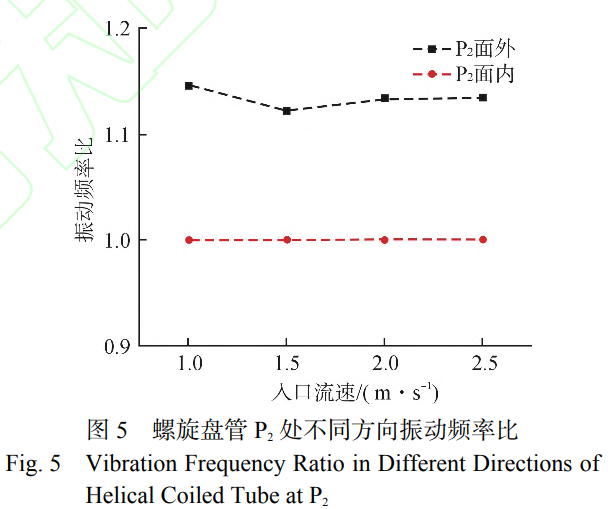

通過開展不同入口流速下管內單相流致振動實驗,獲得螺旋盤管各測點振動響應實驗數據,結合模態分析結果,分析其振動規律與影響因素。螺旋盤管各測點面內方向振動位移如圖3所示。由圖3a可知,螺旋盤管面內方向振動位移隨入口流速增加而增加,其中盤管中部(P2測點)測點處振動位移隨入口流速的變化率約為16.9μm·(m·s?1)?1,遠高于其他測點,其中P1處振動位移變化率約為1.8μm·(m·s?1)?1,P3處振動位移變化率約為1.9μm·(m·s?1)?1。由此可見螺旋盤管兩端固支對振動位移具有明顯的約束效果。由圖3b可知,各測點面外方向振動位移演變規律與面內方向有明顯差異。一方面,各測點振動位移變化率相近。另一方面,并未出現螺旋盤管中部振動位移明顯高于兩端的分布特征,P3處振動位移最小,P1與P2處振動位移相近,且在入口流速達到2.5m/s時P1處振動位移更大。導致上述現象的原因是螺旋盤管內特殊的流體流動狀態,受離心力影響螺旋盤管內存在二次流動,當二次流動激勵管壁時會產生振動響應。管內二次流示意圖,如圖4所示。二次流形成的根本原因在于流體在螺旋盤管內流動受到離心力影響,沿內側至外側方向移動導致。由此可知,當管內湍流度較強時,管內流體速度分布更加不均勻,從而產生更強的二次流動。在本次實驗中,實驗本體入口為螺旋盤管下端,當流體自下而上流過盤管時,受重力與流動摩擦影響,流體湍流強度逐漸下降,從而導致二次流動強度減弱,進而導致振動位移減小。因此,在螺旋盤管面外方向上振動位移隨高度增加而減小,而P1與P2處振動位移相近是受支承約束影響導致。為進一步揭示面內與面外方向的振動響應機制,需要結合頻域分析。通常,當結構振動頻率與固有頻率接近時,即認為振動響應發生鎖定現象。螺旋盤管P2處,面內與面外方向振動頻率比如圖5所示。

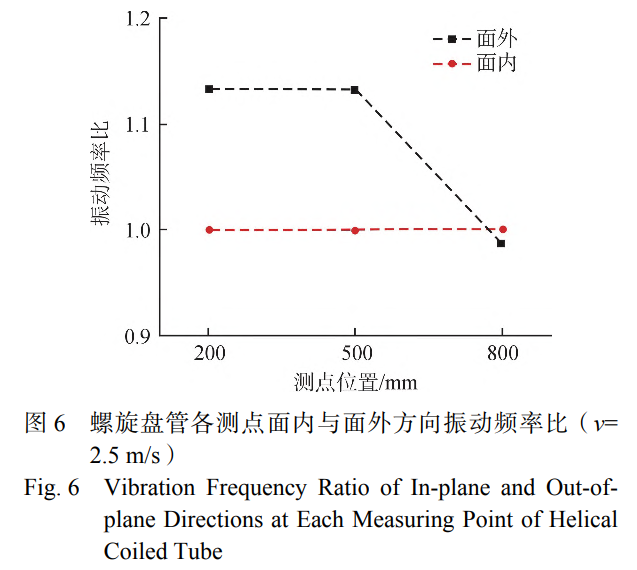

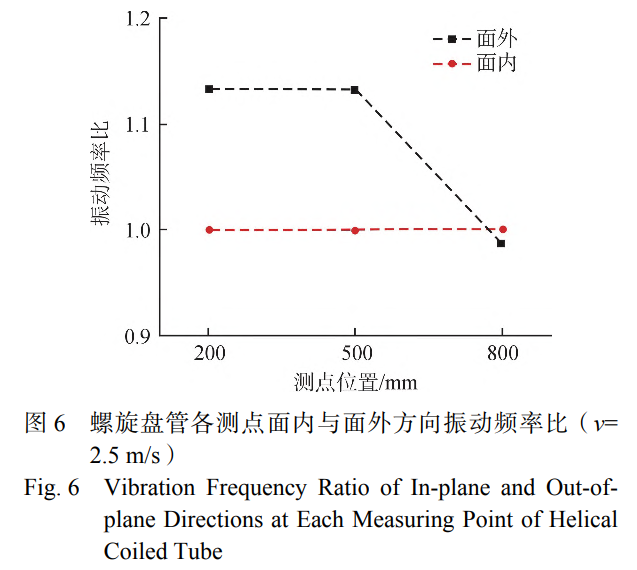

由圖5可知,在面內方向上振動頻率比均為1并不隨入口流速變化,出現振動鎖定現象。而面外方向上振動頻率比均超過1,未發生振動鎖定。2.5m/s入口流速下,螺旋盤管各測點面內與面外方向振動頻率比如圖6所示。由圖6可知,在面內方向上不同測點的振動頻率比均為1,出現振動鎖定現象。而在面外方向上各測點均為出現振動鎖定。結合圖5與圖6可知,螺旋盤管在面內方向上極易出現振動鎖定現象,這意味著在面內方向上所受激勵更接近于隨機激勵,其振動機制為管內流體的湍流脈動。

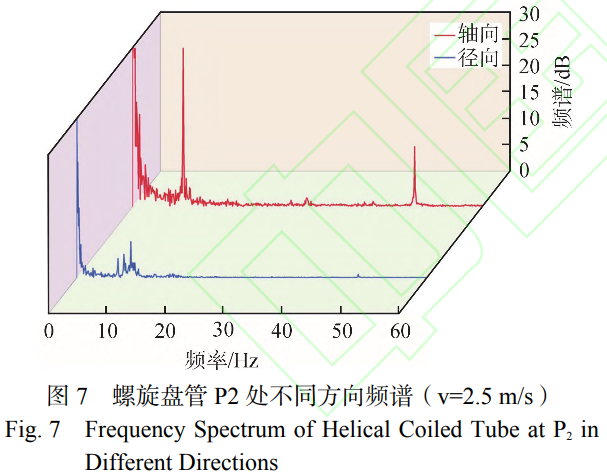

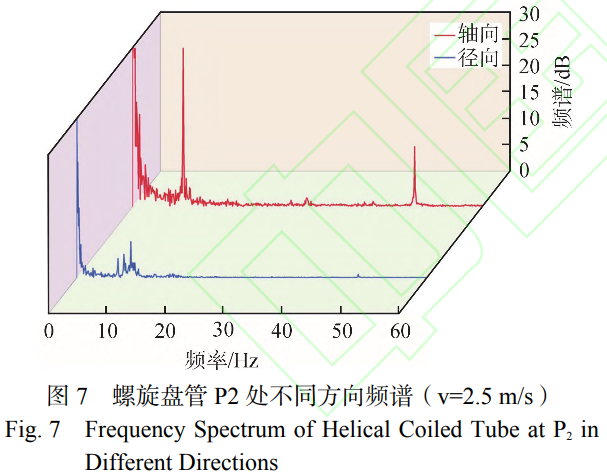

而在面外方向上振動頻率與固有頻率存在一定差異,因此推測面外方向振動響應與管內流體流動狀態具有相關性。為驗證上述分析,需結合頻譜進行進一步分析。螺旋盤管P2處不同方向頻譜如圖7所示。

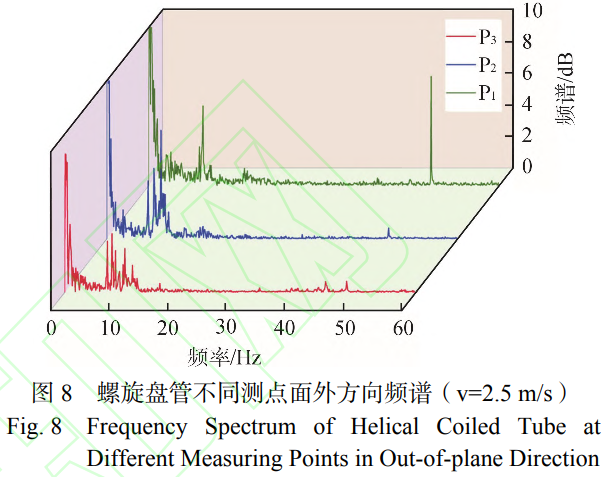

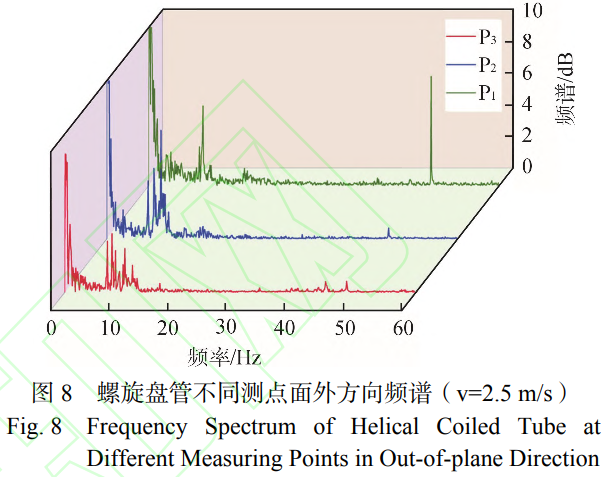

圖7中紅色曲線為面內方向振動頻譜,其在固有頻率(8.7Hz)附近的頻率帶寬較窄,僅存在8.7Hz的主要振動頻率。由此可知,在面內方向上主要振動機制為管內流體的隨機激勵。根據面外方向頻譜可知,即圖中藍色曲線,其在固有頻率(8.2Hz)附近存在較寬的頻帶,6.7~11.5Hz,具有多個明顯的振動頻率,包括7.1Hz、8.1Hz和9.3Hz。由此可知,在面外方向上振動響應與管內流體流動狀態相關,結合前文對二次流分析可知,管內二次流動為誘發面外方向振動的主要機制。為驗證上述結論,需結合不同沿高度方向上不同測點頻譜數據,假設管內二次流動強度或單位時間內的循環次數隨高度的增加而減少,則螺旋盤管面外方向的振動頻率也將隨高速的增加而減少。螺旋盤管不同測點面外方向頻譜如圖8所示。

由圖8可知,隨著測點高度的增加,面外方向主振頻率逐漸減小,由9.3Hz減小至8.1Hz,同時主振頻率附近的頻帶呈現出展寬現象,并出現多個明顯的振動頻率。隨著高度的增加,管內流體流速不均勻程度加劇,從而導致二次流流動狀態不穩定,進而展寬振動頻帶形成多個明顯振動頻率。綜上所述,在螺旋盤管面外方向上,管內二次流動是影響振動響應的主要機制。

3、結論

本研究基于激光多普勒測振技術,開展螺旋盤模態實驗與管內單相流致振動實驗,獲得振動特性與振動響應,探究了螺旋盤管振動響應演變規律,揭示了兩種振動機制,其主要結論如下:

(1)螺旋盤管在沿面外方向上振動特性受自身質量影響,在面內方向上同時受所受靜力與質量影響。

(2)螺旋盤管面內方向振動位移受支承約束影響明顯,而在面外方向上則主要受管內流體的二次流強度影響。

(3)螺旋盤管面內方向上的主要振動機制為管內流體隨機激勵,在面外方向上主要振動機制為管內二次流動。

參考文獻:

[1]韓金盛,劉濱,李文強. 鉛冷快堆研究概述 [J]. 核科 學與技術,2018, 6(3): 87-97.

[2] CIONCOLINI A, SANTINI L. Two-phase pressure drop prediction in helically coiled steam generators for nuclear power applications[J]. International Journal of Heat and Mass Transfer, 2016, 100: 825-834.

[3] HARDIK B K, PRABHU S V. Heat transfer distribution in helical coil flow boiling system[J]. International Journal of Heat and Mass Transfer, 2018, 117: 710-728.

[4]JO J C, JHUNG M J. Flow-induced vibration and frettingwear predictions of steam generator helical tubes[J]. Nuclear Engineering and Design, 2008, 238(4): 890-903.

[5]YUAN H M, SOLBERG J, MERZARI E, et al. Flowinduced vibration analysis of a helical coil steam generator experiment using large eddy simulation[J]. Nuclear Engineering and Design, 2017, 322: 547-562.

[6] PAI?DOUSSIS M P, LI G X. Pipes conveying fluid: a model dynamical problem[J]. Journal of Fluids and Structures, 1993, 7(2): 137-204.

[7] JUNG D, CHUNG J. In-plane and out-of-plane motions of an extensible semi-circular pipe conveying fluid[J]. Journal of Sound and Vibration, 2008, 311(1-2): 408- 420.

[8] JUNG D, CHUNG J, MAZZOLENI A. Dynamic stability of a semi-circular pipe conveying harmonically oscillating fluid[J]. Journal of Sound and Vibration, 2008, 315(1-2): 100-117.

[9]DELGADO M. An experimental study on flow-induced vibration of a single and adjacent tubes within a model helical coil heat exchanger[D]. College Station: Texas A&M University, 2021.

[10] PA?DOUSSIS M P. Fluidelastic vibration of cylinder arrays in axial and cross flow: state of the art[J]. Journal of Sound and Vibration, 1981, 76(3): 329-360.

[11] TANG M, NI Q, WANG L, et al. Nonlinear modeling and size-dependent vibration analysis of curved microtubes conveying fluid based on modified couple stress theory[J]. International Journal of Engineering Science, 2014, 84: 1-10.

[12] IBRAHIM R A. Overview of mechanics of pipes conveying fluids —Part I: fundamental studies[J]. Journal of Pressure Vessel Technology, 2010, 132(3): 034001.

相關鏈接